หลังจากเกริ่นเรื่องแอโร่บาร์กันไปแล้ว ที่นี้จะมาอธิบายในขั้นตอนต่างๆ ในการทำแอโร่บาร์ขึ้นมาใช้เองครับ ผมขอแบ่งเป็น 5 ส่วน

- การทำแม่แบบ

- การทำแม่พิมพ์

- การทำชิ้นงานจริง

- ทดสอบใช้งาน

- ใช้งบเท่าไร? ทำเองได้มั้ย?

ผมจะอธิบายเทคโนโลยีในการทำแต่ละขั้นตอนในเชิงอุตสาหกรรมไปพร้อมๆ กับแบบที่ผมเองใช้ทำด้วยเทคโนโลยีที่สามารถเข้าถึงได้ครับ

1. การทำแม่แบบ

ในขั้นตอนการทำแม่แบบนั้น ถ้าพูดถึงในปัจจุบันแล้วเทคโนโลยีในการสร้างหรือลอกแบบจากรูปทรงต่างๆ มีการพัฒนาไปไกลมากแล้ว เช่นการสร้างแบบร่างหรือแบบจำลองด้วยเครื่องสแกนเลเซอร์สามมิติ ลองดูตัวอย่างที่นักไตรต่างชาติทำกันใน Project 101 ของ Patrick Lange

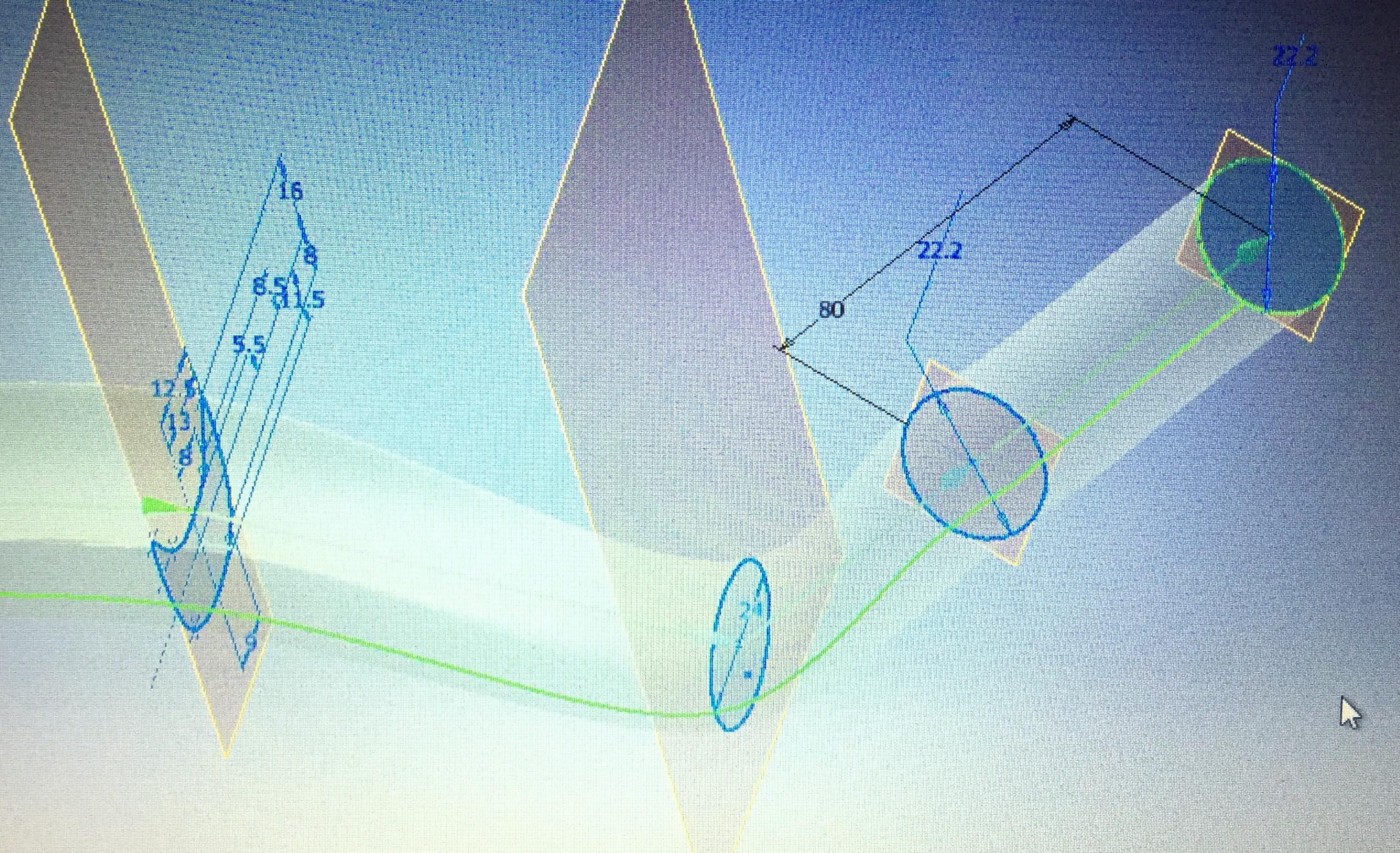

เขาจะใช้เครื่องสแกนบริเวณแขนท่อนล่างที่ต้องวางบนแอโร่บาร์ แล้วนำค่าที่ได้ไปสร้างโครงสร้างของแอโร่บาร์ให้พอดี ให้รองรับตามรูปทรงของแขน

แต่ผมเองจะสร้างรูปทรงของแขนด้วยดินน้ำมันแล้วกดทับด้วยแขนให้เกิดรูปทรง จากนั้นค่อยวางแนวแกนของบริเวณมือจับว่าจะอยู่ที่ระยะไหน องศาเท่าไหร่ พอได้ค่าระยะต่างๆ มาแล้วก็นำไปเขียนแบบในโปรแกรมสามมิติ พร้อมทั้งออกแบบเพิ่มเติมในบางจุด เช่น บริเวณแขนที่เล็กใหญ่ต่างกัน ก็จะเขียนรูปทรงที่มีสัดส่วนที่แตกต่างกัน เพิ่มให้มีความลู่ลมมากยิ่งขึ้นครับ

หลังจากที่ได้แบบที่เรียบร้อยแล้วก็นำไปขึ้นรูปทรงแม่แบบของจริงเป็นพลาสติกด้วยเครื่องพิมพ์สามมิติ ทั้งนี้ก็เพื่อตรวจสอบอีกครั้งว่าแบบทุกอย่างที่เขียนมามีรูปทรงที่รองรับกับแขนและมีขนาดที่ถูกต้อง ก่อนที่จะนำไปขึ้นแม่พิมพ์ต่อไปครับ ตรงนี้จะแตกต่างจาก Project 101 ตรงที่ของเค้าพิมพ์ชิ้นงานสามมิติด้วยวัสดุโลหะเลย ซึ่งจะสามารถนำไปใช้งานจริงได้เลย โดยไม่ต้องผ่านขั้นตอนที่ 2 และ 3 ครับ แน่นอนว่าก็มีราคาสูงกว่าด้วย ของเราแบบลูกทุ่งก็ต้องมากขั้นตอนหน่อย

2. การทำแม่พิมพ์

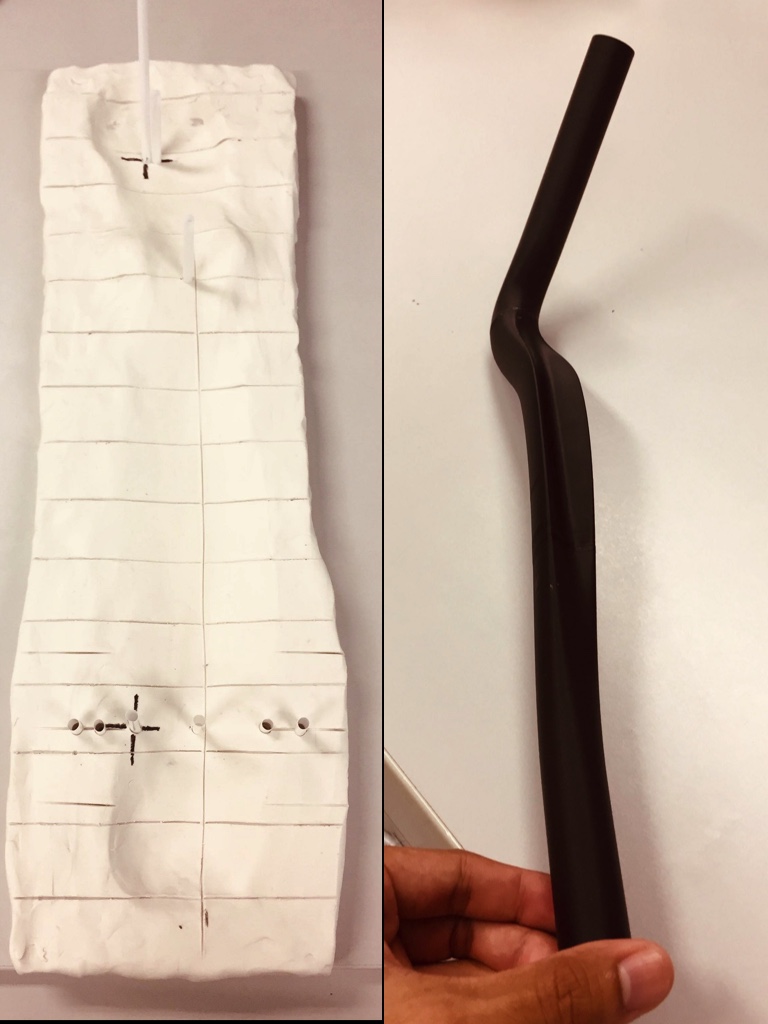

พอได้แม่แบบที่ถูกต้องสมบูรณ์แล้ว เราก็ต้องทำแม่พิมพ์ต่อครับ

เนื่องจากรูปทรงของแอโร่บาร์ที่ใช้เป็นลักษณะทรงกระบอกกลวง เพราะงั้นเราต้องใช้แม่พิมพ์ที่สร้างแม่พิมพ์แบบประกบด้านนอก (Outer Mold)

อธิบายง่ายๆ คือสร้างแม่พิมพ์แยกออกเป็นสองส่วน โดยแบ่งกึ่งกลางของแม่พิมพ์จากจุดที่กว้างสุดของชิ้นงาน วัสดุที่นำมาทำแม่พิมพ์ประกอบไปด้วยอีพอกซี่เรซิ่น (Epoxy Resin) กับเส้นใยแก้ว (Fiber Glass) วางซ้อนทับกันหลายๆ ชั้น เพื่อสร้างความแข็งแรงให้กับตัวแม่พิมพ์ ขั้นตอนนี้เราเริ่มด้วยการวางชิ้นงานแล้วประกบข้างด้วยวัสดุแข็งที่อยู่ตัวตามแนวที่เราแบ่งครึ่งไว้ ตามด้วยการวางเส้นใยแก้วที่ละชั้นพร้อมกับอีพอกซี่เรซิ่น พอได้แบบส่วนแรกแล้ว ค่อยเริ่มทำส่วนที่สองอีกฝั่งครับ

3. การทำชิ้นงานจริง

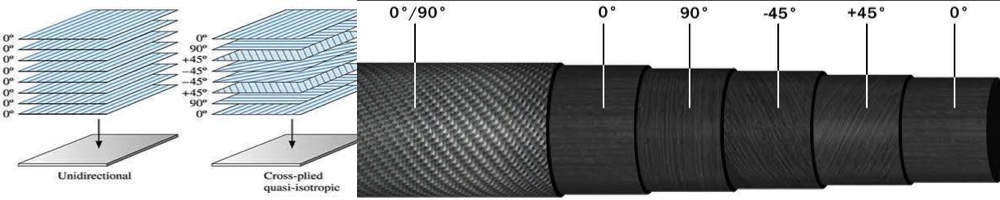

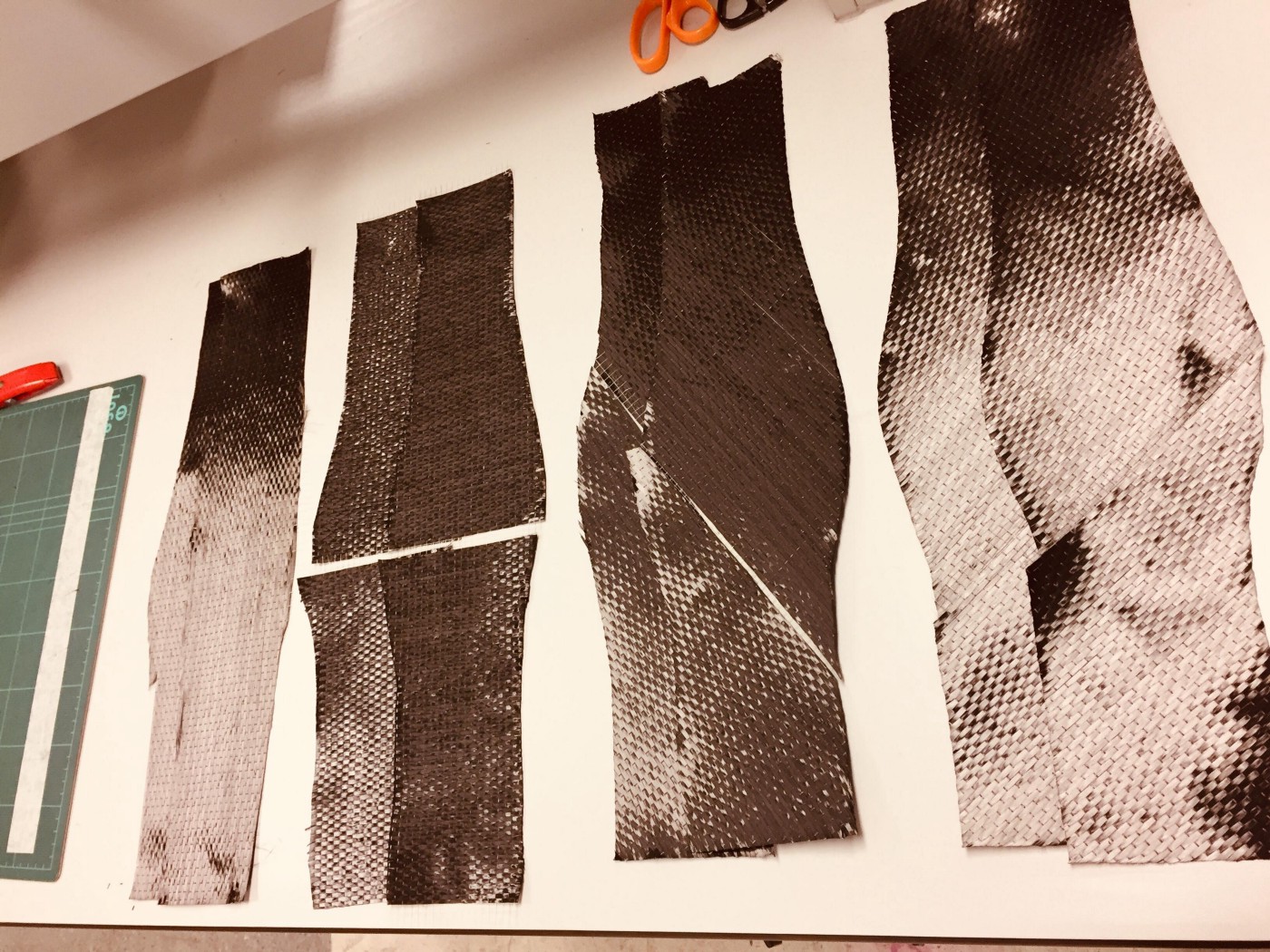

ขั้นตอนนี้สำคัญมากครับ เพราะว่าความแข็งแรงของชิ้นงานจะขึ้นอยู่กับการออกแบบแนวการวางของชั้นเส้นใยคาร์บอน

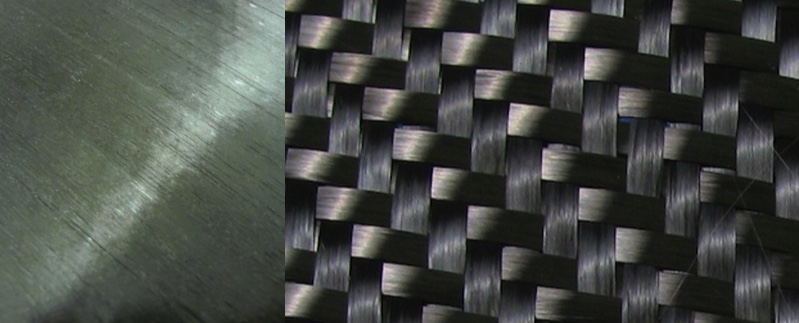

ต้องบอกก่อนว่าเส้นใยคาร์บอนเองมีหลากหลายรูปแบบ เช่นแบบทิศทางเดียว (Unidirectional/UD), แบบแทยง (Twill), แบบสาน (Plain Weave) เป็นต้น ซึ่งแต่ละแบบก็จะมีแนวการรับแรงที่แตกต่างกัน

อย่าง UD เป็นเส้นใยสานตรงในแนวเดียวก็จะรับแรงในแนวเดียวตามแนวเส้นใย ส่วน twill เป็นการสานไขว้กันที่มุม 90 องศา ก็จะรับแรงในแนว 0 และ 90 องศา โดยส่วนใหญ่แล้วเราจะใช้คาร์บอน UD ในการเรียงตามแนวการรับแรงที่เราต้องการครับ จากนั้นชั้นนอกสุดจะใช้แบบแทยงเพื่อยึดตัว UD ให้อยู่ตัว รวมถึงเป็นชั้นที่รับแรงกระแทกจากการใช้งานด้วย

ในการเรียงชั้นเส้นใยก็มีหลากหลายแบบเช่นกัน เช่น ใช้ UD วาง 0, 90, 0 องศา หรือ 0, 45, 90, 45, 0 เพื่อให้ได้แนวในการรับแรงที่สมบูรณ์ ทั้งนี้ต้องคำนึงถึงน้ำหนักของชิ้นงานด้วย เพราะจริงๆ แล้ว เราอยากได้ชิ้นงานที่มีอัตราส่วนของความแข็งแรงต่อน้ำหนักที่มากที่สุด (strength-to-weight ratio) ทำให้ต้องลองเรียงชั้นเส้นใยในแบบต่างๆ แล้วนำชิ้นงานมาทดสอบอีกที เพื่อให้ได้อัตราส่วนตามที่เราต้องการ

ขั้นตอนการเรียงชั้นเส้นใยคาร์บอน

ขั้นแรก นำเส้นใยมาตัดตามรูปแบบตามชิ้นงานของเราแล้วเคลือบด้วยอีพอกซี่เรซิ่นทีละชั้น

พอได้จำนวนชั้นตามที่เราต้องการแล้ว ก็นำไปใส่ในแม่พิมพ์ ต้องบอกว่าที่จริงแล้วชิ้นงานที่เราอยากได้จริงๆ คือเส้นใยคาร์บอนที่มีปริมาณเรซิ่นน้อยที่สุดเท่าที่ทำได้ เนื่องจากเราต้องการให้เรซิ่นเป็นเพียงตัวยึดจับเส้นใยเข้าด้วยกันเท่านั้น ถ้าเรซิ่นมีปริมาณมากเกินไป นอกจากจะไม่ได้เพิ่มประสิทธิภาพในการยึดเกาะตัวเส้นใยคาร์บอนแล้ว ยังทำให้ชิ้นงานที่ได้มีน้ำหนักเพิ่มมากขึ้นอีก ดังนั้นเราจะไล่เรซิ่นส่วนเกินนี้ออก

การไล่เรซิ่นส่วนเกินก็ใช้ถุงแบบยืดตัวที่เราสามารถอัดความดันได้ ใส่เข้าไปชั้นด้านในสุด แล้วเพิ่มความดันเข้าไปประมาณ 3–5 bar ครับ ความดันจะช่วยให้ได้ชั้นเส้นใยคาร์บอนที่แนบชิดกันพร้อมทั้งลดปริมาณเรซิ่นส่วนเกินได้อีกด้วย

พอชิ้นงานแห้งแล้ว ก็นำออกจากแม่พิมพ์ ขัดแต่งผิวชิ้นงานให้ได้พื้นผิวที่เรียบเนียน แล้วทำการตรวจสอบขนาดอีกครั้งว่าถูกต้อง

เนื่องจากจุดที่ต้องทำการยึดจับกับชุดแฮนด์จะต้องมีขนาดที่พอดี สำหรับแอโร่บาร์แล้วจะมีค่า OD อยู่ที่ 22.0–22.2 mm ครับ

หลังจากที่ทำชิ้นงานทุกอย่างเสร็จแล้ว ก็นำมาติดตั้งกับชุดแฮนด์บนตัวรถ ซึ่งในขั้นตอนนี้ควรทำการตรวจสอบอีกครั้ง เช่น พอไขจุดยึดแน่นตามค่าทอร์คที่เราต้องการแล้ว ชิ้นงานไม่มีรอยแตกร้าว รวมถึงลองใช้ตุ้มน้ำหนักถ่วงที่ปลายแอโร่บาร์เพื่อทดสอบให้แน่ใจว่าสามารถรับน้ำหนักและแรงกระแทกจากการใช้งานจริงครับ

4. ทดสอบการใช้งาน

หลังจากที่ทดสอบแล้วว่าแอโร่บาร์มีความแข็งแรงเพียงพอต่อการใช้งานจริง ก็ลองนำไปทดสอบจริงโดยเรียงจากลำดับ ทดสอบบนเทรนเนอร์ ทดสอบบนถนนจริงที่เป็นทางราบเรียบ (สนามปั่นเจริญสุขมงคลจิต) สุดท้ายทดสอบจริงบนถนนที่เต็มไปด้วยหลุมเล็กๆ รวมถึงเส้นทางที่ใช้ความเร็วสูง เพื่อดูความเสถียรของรถจากการวางแขนบนแอโร่บาร์(ทดสอบในงานแข่งไตรกีฬาที่สัตหีบ) ซึ่งทุกอย่างก็ผ่านไปด้วยดี แอโร่บาร์ที่ทำสามารถใช้งานได้จริงและที่สำคัญคือมีรูปทรงตามแนวแขนของเราด้วยครับ

จากบทความที่แล้ว ผมกล่าวถึงปัญหาที่เจอคือ ตำแหน่งของการจับที่ปลายแอโร่บาร์เดิมทำให้ผมต้องบิดข้อมือและเลื่อนแขนมาด้านหลังเยอะ หลังจากที่ทำแอโร่บาร์นี้ขึ้นมาใช้ ก็ช่วยลดอาการปวดข้อมือได้ รวมถึงสามารถวางแขนบน pad และเลื่อนมือไปทางด้านหน้ารถได้มากขึ้น ทำให้ปั่นสบายมากขึ้นโดยเฉพาะที่ลำตัวช่วงบน

หลังทำแอโรบาร์เสร็จผมก็ไปทำฟิตติ้งมาด้วยครับ ฟิตติ้งเสร็จแล้งก็ปรับระยะแอโร่บาร์อีกนิดหน่อย แต่โดยรวมแล้วก็ยังปรับระยะให้ได้ตามตำแหน่งที่เราต้องการได้ครับ (ทั้งนี้ขึ้นอยู่กับการออกแบบรูปทรงแอโร่บาร์ ว่าต้องเผื่อระยะตรงจุดไหนบ้างครับ)

5. ทำเองได้มั้ย ต้องรู้อะไรบ้าง และใช้งบเท่าไร?

งบประมาณที่ใช้ลองทำแอโร่บาร์อยู่ที่ประมาณ 17,000 บาทครับ

ก็ถือว่าแพงอยู่เพราะผมเริ่มทำและศึกษาขั้นตอนต่างๆ ด้วยตัวเอง ชิ้นงานพลาสติกที่พิมพ์จากเครื่องพิมพ์สามมิติชิ้นแรกก็ผิดพลาด ขนาดไม่ได้ตามที่ต้องการ ขึ้นแม่แบบส่วนแรกก็เสียเพราะเกิดการบิดตัวของชิ้นงาน อีกทั้งแอโร่บาร์ชิ้นแรกที่ทำก็ไม่ได้ท่อทรงกลมเพราะมีการซ้อนทับของชั้นเส้นในคาร์บอนที่เยอะเกินไป

ถ้าหากประเมินราคาเพียงแอโร่บาร์หนึ่งคู่ ก็เป็นเงินที่เยอะอยู่ไม่น้อย เพราะถ้าหาซื้อทั่วไปราคาจะอยู่ประมาณคู่ละ 5,000–8,000 บาท (รูปทรงที่ไม่ custom made) แต่หากประเมินเอาองค์ความรู้ทั้งหมดที่ได้รวมถึงความสบายที่เกินขึ้นจากแอโร่บาร์ที่ทำเพื่อตำแหน่งของเราเฉพาะแล้ว ส่วนตัวผมเองคิดว่าคุ้มค่ามากครับ เพราะความรู้ที่ได้เพิ่มเติมมานั้น สามารถนำไปประยุกต์ใช้กับงานฝีมืออื่นๆ ได้อีกมาก

แต่แน่นอนว่าเมื่อเทียบกับแฮนด์คัสตอมสั่งตัดแบบที่โปรใช้กันแล้วก็ประหยัดกว่าสิบเท่าได้ครับ! ◈